Библиотека

Теология

Конфессии

Иностранные языки

Другие проекты

|

Ваш комментарий о книге

Баталов А. Метрология, стандартизация, сертификация: Учеб. пособие

2. Взаимозаменяемость в машиностроении

Одним из основных условий осуществления массового и серийного производств является взаимозаменяемость одинаковых деталей и узлов комплектующих изделий. Взаимозаменяемостью называют свойство независимо изготовленных деталей (сборочных единиц) обеспечивать у механизмов и машин в условиях сборки или при ремонте работоспособное состояние и надежность.

Если при сборке нет необходимости в подгонке, то такая взаимозаменяемость называется полной. Если же необходима пригонка, применение компенсаторов, регуляторов или селективная сборка, то такая взаимозаменяемость называется неполной.

Одним из основных условий взаимозаменяемости является точность деталей, узлов, комплектующих по геометрическим параметрам.

Взаимозаменяемость может быть внешней и внутренней. Так, например, подшипники качения как узлы деталей машин обладают полной внешней взаимозаменяемостью (размеры наружного и внутреннего колец подшипников одного типоразмера одинаковы). в свою очередь, при сборке подшипников их тела качения по размерам рассортировывают по нескольким селективным группам и только после этого осуществляют сборку. При этом тела качения из разных групп не являются взаимозаменяемыми и внутренняя взаимозаменяемость подшипников является неполной.

Система допусков и посадок предназначена для выбора минимально необходимых, но достаточных для практики вариантов допусков и посадок типовых соединений деталей машин, дает возможность стандартизовать режущий и мерительный инструмент, облегчает конструирование, производство и достижение взаимозаменяемости изделий и их частей, а также обуславливает повышение их качества.

Предпочтительные размеры в машиностроении

Уже давно разработаны и опубликованы предпочтительные ряды чисел (ГОСТ 8032-84).

Ряд 5 (R5) представляет ряд геометрической прогрессии 1; 1,6; 2,5; 4; 6,3; 10 с основанием, равным корню пятой степени из десяти (1,6) или R10  1; 1,25; 1,6; 2; 2,5; 3,15; 4; 5; 6,3; 8. 1; 1,25; 1,6; 2; 2,5; 3,15; 4; 5; 6,3; 8.

В интервалах рядов, например 10-100 и 100-1000, значения чисел увеличиваются в 10 и 100 раз, а в интервалах 0,1-1 и 0,01-0,1 также уменьшаются. Существуют еще ряды R20  ; R40 ; R40  ; R80 ; R80  и ряды с более мелкой градацией размеров. и ряды с более мелкой градацией размеров.

Номинальные размеры деталей или параметры изделий и узлов выбирают по этим рядам. Преимущество имеют ряды с более крупной градацией R5 и R10.

Ряды предпочтительных чисел (РПЧ) обладают следующими характерными особенностями:

· произведение или частное от деления двух любых чисел РПЧ является членом ряда;

· целые степени любого члена РПЧ всегда являются членами этого ряда;

· начиная с ряда R10, в числах рядов находится число p » 3,15, следовательно, длина окружности и площадь круга будут выражаться также предпочтительным числом.

Допуски и посадки цилиндрических и плоских соединений

Основными геометрическими характеристиками деталей машин являются размеры и форма. Рассмотрим простейшие формы деталей с гладкими цилиндрическими и плоскими поверхностями. Сначала дадим основные определения.

Номинальный размер – размер, относительно которого определяются предельные размеры, служит началом отсчета отклонений. Номинальные размеры рассматриваемых форм деталей, как правило, округляются до значений из рядов предпочтительных чисел. Эти размеры проставляют на чертежах деталей (без отклонений).

Действительный размер – размер, установленный измерениями с допустимым отклонением.

Предельные размеры – два предельно допустимых (наибольший и наименьший) размера, между которыми должен находиться действительный размер.

Отклонение – алгебраическая разность между размерами (действительным, предельным и т.д.) и соответствующим номинальным размером.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами. Для отверстий обозначается ES, для валов – es.

Нижнее отклонение – алгебраическая разность наименьшего и номинального размеров. Для отверстий обозначается EI, для валов – ei.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, а отрицательные – вниз.

Допуск – разность между верхним и нижним отклонениями. Различают допуск отверстия – ITD и допуск вала – ITd; ITD = ES – EI; ITd = es – ei.

Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех девятнадцати номинальных размеров: 01; 0; 1; 2; 3; 4; …16; 17. Детали в машиностроении обрабатываются по 6-14 квалитету точности. Поле допуска ограничивается верхним и нижним отклонениями и может быть представлено графически, а сам допуск равен произведению единиц допуска i на безмерный коэффициент а, IT = ia.

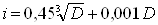

Единица допуска для квалитетов 5-17 рассчитывается по формуле  и зависит от размера D; коэффициент а может быть определен из следующих данных: и зависит от размера D; коэффициент а может быть определен из следующих данных:

Квалитет |

5 |

7 |

9 |

11 |

13 |

15 |

17 |

а |

7 |

16 |

40 |

100 |

250 |

640 |

1600 |

Основное отклонение – одно из двух отклонений (верхнее или нижнее), ближайшее к нулевой линии. Они обозначаются буквами латинского алфавита А, В, С, Д, …, Н, …, Х, Y, Z для отверстий; а, b, с, d, …, h, …, x, y, z для валов в зависимости от положения основного отклонения относительно нулевой линии.

Основное отверстие обозначается буквой Н, основной вал h, при этом основные отклонения Н (EI) и h (es) совпадают с нулевой линией и равны нулю.

Основные отклонения вала являются определяющими для основных отклонений отверстий, которые построены так, чтобы обеспечить посадки в системе вала, аналогичные посадкам в системе отверстия, EI = –es при основных отклонениях А-Н; ES = –ei при основных отклонениях от j до ZC.

Основные отклонения отверстий расположены зеркально основным отклонениям валов, обозначенных той же строчной буквой относительно нулевой линии. Основные отклонения валов от а до g – отрицательные и от m (k) до z – положительные.

Из этого правила сделано исключение для отверстий с размером свыше 3 мм с отклонениями J, K, M и N до квалитета 8 и с отклонениями P-ZC до квалитета 7 включительно. Для них установлено специальное правило: Es = –ei + D.

Условное обозначение поля допуска состоит из обозначения основного отклонения и квалитета: h8, k6 – валы; Н8, K6 – отверстия.

Сопрягаемые детали – детали, подвижно или неподвижно соединяемые сборкой и контактирующие друг с другом по сопрягаемым (после сборки – по сопряженным) поверхностям. Различают охватываемые и охватывающие детали или поверхности, обозначаемые соответственно d и D (или В). Размеры сопрягаемых поверхностей при изготовлении должны находиться в пределах допуска, а при сборке по этим поверхностям могут получаться зазоры S или натяги N за счет деформации соединяемых деталей.

Посадка – характер соединения деталей, определяется величиной полученных зазоров или натягов (рис.1).

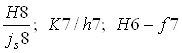

Условное обозначение посадки состоит из обозначения полей допусков отверстия и вала, которые записываются в виде дроби или разделяются горизонтальной чертой:  . .

Величины зазоров S или натягов N определяются как разность верхнего и нижнего отклонений:

Smax = ES – ei = (Nmin); Smin = EI – es = (Nmax).

Если при расчете зазор получился отрицательным, то имеет место натяг. Он является положительной величиной, а его абсолютное значение равно рассчитанному зазору, т.е. –S = N.

Точность сборки или точность посадки определяется допуском посадки

T(S, N) = Itd + ITD = Smax – Smin = Nmax – Nmin.

Сочетание основного отверстия Н с любым полем допуска вала дает посадку в системе отверстия Æ40 , а сочетание основного вала h с любым полем допуска отверстия, кроме Н, дает посадку в системе вала Æ40 , а сочетание основного вала h с любым полем допуска отверстия, кроме Н, дает посадку в системе вала Æ40 . .

На все размеры, указанные на чертежах, включая размеры несопрягаемых поверхностей, назначают предельные отклонения, отсутствие которых усложняет изготовление и контроль деталей. Предельные отклонения линейных размеров указывают непосредственно после номинальных размеров условными обозначениями полей допусков Ø22Н7, числовыми значениями Ø22+0,021 или совместно – условными обозначениями полей допусков и указанными в скобках соответствующими значениями предельных отклонений – Ø22Н7(+0,021). Кроме того, значения предельных отклонений можно указывать в таблице.

Рядом с условными обозначениями полей допусков значения предельных отклонений указывают обязательно, если отклонения назначены:

· на размеры, не включенные в ряды нормальных линейных размеров, например: 41,5Н7(+0,025);

· на размеры или элементы соединений специальных видов – посадки подшипников качения, шпоночных и пр.;

· на размеры уступов с несимметричным полем допуска;

· на отверстия, которые обрабатываются в системе вала.

Если один предельный размер ограничен каким-либо условием в сторону увеличения или уменьшения, то после значения размера указывают mах или min. Если отдельные участки поверхности с одним номинальным размером должны иметь различную точность, то эти участки разделяют тонкой линией и указывают точность обработки каждого участка.

На сборочных чертежах предельные отклонения обеих сопрягаемых деталей указывают одним из следующих способов: условными обозначениями посадки – полей допусков отверстия и вала (Ø22Н7/js6); значениями предельных отклонений отверстия, помещенными над чертой, и вала, помещенными под чертой (Ø ). ).

Если предельные отклонения заданы численной величиной, размеры с предельными отклонениями можно указывать в виде двойной записи: для отверстия – над размерной линией, для вала – под ней, при этом перед номинальными размерами указывают, к какой детали относятся предельные отклонения Ø22+0,021 и Ø22 ± 0,065. В некоторых случаях указывают размер с условным обозначением поля допуска или с предельными отклонениями только одной детали соединения (отверстия или вала). Тогда перед размером проставляют номер детали и всю надпись помещают над размерной линией, например, поз.14 Ø22 ± 0,065.

Предельные отклонения линейных размеров с неуказанными допусками задают общей записью, которая должна содержать условные обозначения односторонних и симметричных предельных отклонений, назначенных по полям допусков или квалитетам (Н, h, ±0,5IT) или по классам точности (+t; –t; ±t/2). Неуказанные предельные отклонения радиусов закруглений, фасок и углов отдельно не указывают, так как их значения зависят от квалитетов или классов точности предельных отклонений, назначенных на линейные размеры.

Предельными отклонениями размеров с неуказанными допусками называют предельные отклонения квалитета 12 и грубее. Эти размеры, определяющие общую форму деталей, относятся к несопрягаемым поверхностям и существенно не влияют на работоспособность деталей. Неуказанные предельные отклонения линейных размеров, кроме радиусов закруглений и фасок, назначают либо по квалитетам 12-17 для номинальных размеров от 1 до 10000 мм, либо по классам точности.

Классы точности условно называются и обозначаются: точный – t1; средний – t2, грубый – t3 и очень грубый – t4. В перечисленных классах точности предельные отклонения установлены для укрупненных интервалов (например, для номинальных размеров от 6 до 30 мм, от 30 до 120 мм и т. д.) и получены грубым округлением среднего допуска, вычисленного по допускам, принятым соответственно в квалитетах 12, 14, 16 и 17 для интервалов размеров, которые входят в данный укрупненный интервал.

Для размеров металлических деталей, обрабатываемых резанием, предпочтительными являются квалитет 14 и класс точности t2. Для радиусов закруглений и фасок, а также неуказанных предельных отклонений углов, установлены по два ряда предельных отклонений. Первые из этих рядов применяются при квалитетах 12-16, а вторые – при квалитете 17 и соответствующих этим квалитетам классах точности.

Для размеров с неуказанными допусками рекомендуется несколько вариантов расположения полей допусков относительно номинальных размеров. Для охватываемых поверхностей поле допуска обычно располагается ниже нулевой линии, тогда es = 0; ei = IT или ei = t. Для охватывающих поверхностей поле допуска обычно располагается выше нулевой линии, тогда EI = 0; ES = IT или ES = t.

Для некруглых охватываемых и охватывающих поверхностей можно применять, а для размеров, которые не относятся к отверстиям и валам (высота и длина уступов, глубина пазов и пр.), всегда применяют симметричное расположение полей допусков относительно нулевой линии. В этих случаях допуски выбирают только по классам точности и предельные отклонения равны ±t/2.

Общая запись, обозначающая предельные отклонения, установленные на размеры с неуказанными допусками, для варианта, имеющего наибольшее применение в машиностроении: неуказанные предельные отклонения размеров Н14; h14; ±t/2 или Н14; h14; ±t/2.

Выбор системы посадок, квалитетов и вида посадок

В машиностроении преимущественно применяют посадки системы отверстия. Посадки системы вала применяют для соединения нескольких деталей с гладким валом (штифтом) по разным посадкам (например, установка нескольких подвижных блоков в обойме на одну ось); для установки изделий массового производства в корпусные детали (например, для соединения наружных колец подшипников качения с корпусами). В приборостроении точные оси малого диаметра (менее 3 мм) часто изготавливают из гладких калиброванных прутков, в этих случаях система вала находит широкое применение. При выборе квалитетов необходимо учитывать ряд общих положений.

Наличие посадок и их видов. В интервале размеров от 1 до 500 мм посадки с зазором установлены в квалитетах 4-12, переходные – в квалитетах 4-7, посадки с натягом – в квалитетах 5-8. Если вид посадки определяют по результатам расчета, то квалитет выбирают одновременно с посадкой. При подборе квалитетов часто используют опыт проектирования и эксплуатации аналогичных изделий. В машинах и приборах при высоких требованиях к ограничению разброса зазоров и натягов посадок применяют для отверстий квалитет 7, для валов квалитет 6; при особо высоких требованиях к точности соединений (узлы подшипников качения высокой точности в приборах) применяют для отверстий квалитет 6 и для валов квалитет 5; при менее высоких требованиях к ограничению разброса зазоров и натягов для упрощения технологии можно применять квалитет 8; в соединениях, допускающих большие зазоры, и для облегчения сборки применяют квалитеты 9-12; допуски свободных размеров назначаются по квалитету 12 и грубее. Учитывая повышенные требования к качеству машин и приборов, рекомендуется шире применять квалитеты 6-8.

Основной причиной потери работоспособности машинами серийного выпуска является снижение точности в результате износа основных деталей и соединений, поэтому в настоящее время распространен метод назначения допусков и выбора посадок с зазором, основанный на гарантированных запасах точности эксплуатационных показателей машин. Суть этого метода заключается в том, что на основные детали и соединения назначают несколько завышенные допуски, которые должны обеспечивать эксплуатационные показатели машин (точность вращения шпинделя, перемещения суппорта и пр.), а также компенсировать погрешности изготовления и сборки. Такой допуск называют функциональным. Он включает в себя эксплуатационный допуск, обеспечивающий запас точности деталей и их соединений с целью сохранения работоспособности машины в течение намеченного срока службы, и конструктивный допуск, обеспечивающий компенсацию погрешностей изготовления деталей и сборки изделий. Таким образом, функциональные допуски отдельной детали и посадки с зазором будут определяться суммой названных допусков.

Выбор посадок. Основными характеристиками посадок являются наименьшие натяги или зазоры и их допуски. При переходе от посадок с большими зазорами (образованными полями а, А) к посадкам с большими натягами (образованными полями zс, ZC) при неизменном номинальном размере наименьшие зазоры уменьшаются и наименьшие натяги увеличиваются. У переходных посадок в том же направлении (от поля js, Js к полю n, N) повышается вероятность получения натягов. При переходе к менее точным квалитетам при одинаковых посадках и номинальных размерах значения Smin и Nmin не изменяются, но допуски посадок при этом увеличиваются. Например, допуск посадки H7/f7 в 1,5 раза больше допуска посадки H6/f6 при Smin = 20 мкм. С увеличением допуска посадки утрачивают определенность характера соединения, что особенно нежелательно для посадок с натягами и переходных. Поэтому указанные посадки образуют полями допусков не грубее IT8. Для правильного применения посадок необходимо знать их основные свойства.

Посадки с натягом по значению гарантированного натяга подразделяют на три подгруппы. Посадки с минимальным гарантированным натягом (Н7/р6, Р7/h6, Н6/р5, P6/h5) применяют при малых нагрузках и для уменьшения деформаций собранных деталей. Неподвижность соединения обеспечивают дополнительным креплением. Эти посадки допускают редкие разборки. Посадки с умеренными гарантированными натягами (0,0002-0,0006)D (H7/r6, H7/s6, H8/s7, H7/t6, R7/h6, T7/h6, H6/r5, H6/s5) допускают передачу нагрузок средней величины без дополнительного крепления, а также с дополнительным креплением; могут применяться для передачи больших нагрузок, если прочность деталей не позволяет применить посадки с большими натягами, сборка может производиться под прессом или способом термических деформаций. Посадки с большими гарантированными натягами (0,001-0,002)D (Н7/u7, Н8/u8, U8/h7, H8/x8, Н8/z8) передают тяжелые и динамические нагрузки без дополнительного крепления. Необходима проверка соединяемых деталей на прочность; сборка осуществляется в основном способом термических деформаций.

Переходные посадки образуются полями допусков, которые установлены в квалитетах 4-8 и характеризуются возможностью получения сравнительно небольших зазоров или натягов. Они применяются в неподвижных разъемных соединениях при необходимости точного центрирования, при этом необходимо дополнительное крепление собранных деталей. Посадки с более вероятными натягами (Н7/m6, M7/h6, Н7/n6, N7/h6 и др.) применяют при больших ударных нагрузках, при повышенной точности центрирования и редких разборках, а также при затрудненной сборке вместо посадок с минимальным гарантированным натягом.

Посадки с равновероятными натягами и зазорами (H7/k6, K7/h6 и др.) имеют наибольшее применение из переходных посадок, так как для сборки и разборки не требуют больших усилий и обеспечивают высокую точность центрирования. Посадки с более вероятными зазорами (H7/js6, Js7/h6 и др.) применяют при небольших статических нагрузках, частых разборках и затрудненной сборке, а также для регулирования взаимного положения деталей.

Посадки с зазором образуются полями допусков а – h и А – Н, установлены в квалитетах 4-12 и применяются в неподвижных и подвижных соединениях для облегчения сборки при невысокой точности центрирования, для регулирования взаимного положения деталей, для обеспечения смазки трущихся поверхностей (подшипники скольжения) и компенсации тепловых деформаций, для сборки деталей с антикоррозийными покрытиями. Посадки с Smin = 0(H/h) обеспечивают высокую точность центрирования и поступательного перемещения деталей в регулируемых соединениях и могут заменять переходные посадки.

Для подбора посадок применяют методы подобия и расчетный. В методе подобия используют рекомендации по применению различных посадок, разработанных в результате обобщения опыта проектирования и эксплуатации разнообразных машин, механизмов, приборов. При подборе посадок необходимо учитывать конструктивные и эксплуатационные особенности проектируемого соединения. Например, зазоры и натяги для стандартных посадок установлены для следующих условий: нормальная температура работы соединений t = 20 °С; соединяемые детали изготовлены из материалов с одинаковыми или близкими температурными коэффициентами линейного расширения; отношение длины соединения к диаметру l/D » 1,5. Если перечисленные условия не выполнены, то выбор посадок корректируется. При l/D > 1,5 принимают посадки с большими зазорами, а при l/D < 1,5 – с меньшими.

При больших тепловых деформациях отверстия выбирают посадку с уменьшенным зазором, а при больших тепловых деформациях вала – с увеличенным зазором. Для посадок с натягами при малой длине напрессовки увеличивают натяги и уменьшают их с увеличением длины; для соединения тонкостенных деталей или деталей, изготовленных из малопрочных материалов, применяют посадки с меньшими натягами и т.д. Метод подобия характеризуется отсутствием точных критериев и требует большого опыта проектирования. Расчетный метод дает более обоснованные результаты. Однако неисчерпаемое разнообразие соединений препятствует созданию универсального метода расчета посадок.

Разработаны методы расчета натягов в неподвижных посадках, в соединении подшипников качения с валами, для вычисления зазоров в подшипниках скольжения. При расчете неподвижные посадки подбирают, исходя из следующих условий: при наименьшем натяге соединение должно передавать действующие нагрузки, а при наибольшем натяге в материале соединяемых деталей не должны возникать остаточные деформации. Для подшипников скольжения зазор между цапфой и вкладышем подшипника определяют из расчета, основанного на гидродинамической теории смазки. Зазор в опоре должен обеспечивать полное разделение маслом трущихся поверхностей при заданном режиме работы опоры. По расчетному значению зазора подбирают стандартную посадку.

Подшипники качения являются стандартными изделиями, которые изготавливают на специализированных государственных подшипниковых заводах (ГПЗ). Они обладают полной внешней взаимозаменяемостью по присоединительным поверхностям колец и ограниченной внутренней взаимозаменяемостью между телами качения и дорожками качения колец. Вследствие особо высоких требований к точности указанных элементов используют принцип групповой (селективной) сборки.

На шариковые и роликовые подшипники с внутренним диаметром 0,6-2000 мм устанавливают пять классов точности подшипников. Классы точности подшипников качения обозначают в порядке повышения точности арабскими цифрами 0; 6; 5; 4 и 2. Класс точности проставляют через тире перед условным числовым обозначением подшипника, например 5-208, 6-36205. Нулевой класс в обозначениях не указывают, поскольку он является основным для всех типов подшипников качения. Чем выше класс точности, тем более ограничена номенклатура типоразмеров изготавливаемых по ним подшипников. Это объясняется как сужением области их применения, так и существенным повышением относительной стоимости. С повышением класса точности возрастают точностные требования ко всем элементам подшипников как внутренним, обеспечивающим точность вращения и зазоры, так и внешним, обеспечивающим посадку колец в изделии.

В подшипниках качения оба кольца принимают в качестве основных деталей системы допусков (рис.2).

Широкое распространение в конструкциях машин имеют шпоночные соединения.

Для ширины шпонки установлено поле допуска h9. Высоту призматических шпонок выполняют по h11 (при высоте 2-6 мм по h9), длину l по h14, длину пазов по Н15, диаметр сегментных шпонок d по h12. Допуск всегда направлен «в тело», что гарантирует собираемость.

По ширине для призматических шпонок предусмотрено три варианта соединения:

· свободное (вал H9/h9, втулка D10/h9);

· нормальное (вал N9/h9, втулка Js10/h9);

· плотное (вал P9/h9, втулка P9/h9).

Для сегментных шпонок применяют только нормальное и плотное соединение. Поля допусков для обоих типов шпонок одинаковы, посадки выполняют только в системе вала (основная деталь – шпонка). Это позволяет ограничить номенклатуру размеров калиброванной стали для шпонок, точность изготовления которой без дополнительной обработки обеспечивает точность h. Для передачи больших крутящих моментов в современном машиностроении применяют шлицевые соединения.

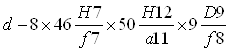

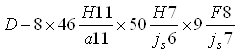

Ниже приведены примеры условных обозначений прямобочных шлицевых соединений, в которых стоящая вначале буква указывает на принятый метод центрирования, последующие числовые значения соответствуют числу шлиц z, внутреннему диаметру d, наружному диаметру D и ширине зуба b:

; ;

; ;

. .

Поля допусков и посадки по каждому из трех элементов шлицевого соединения указаны непосредственно после числового значения по ГОСТ 25346-82. В условном обозначении допускается не указывать посадку по нецентрирующему диаметру, поскольку отклонение таких диаметров определяется ГОСТом и выбирается из ряда: a11, b12, H11, H12.

Профиль эвольвентных шлицев имеет большую боковую поверхность соприкосновения. Такое соединение прочнее, чем у соединений с прямобочным профилем, поскольку имеет б?льшее сечение в основании зуба.

Основным является центрирование по боковым сторонам зубьев, при котором в отличие от прямобочных достигается достаточно хорошая соосность деталей.

Условное обозначение эвольвентных шлицевых соединений содержит значения номинального диаметра соединения D, модуля m, обозначение посадки соединения, помещаемое после размеров центрирующих элементов.

Например: 50 ´ 2 ´ 9Н/9g c центрированием по боковым сторонам зубьев и посадкой 9Н/9g; 50 ´ Н7/g6 ´ 2 с центрированием по наружному диаметру и посадкой Н7/g6; i50 ´ 2 ´ H7/g6 при центрировании по внутреннему диаметру.

Эвольвентные шлицевые соединения контролируют комплексными проходными и гладкими непроходными калибрами.

По эксплуатационному назначению различают резьбы общего применения и специальные, предназначенные для соединения одного типа деталей определенного механизма: крепежные (метрическая, дюймовая); кинематические (трапецеидальная и прямоугольная), применяемые для ходовых винтов, винтов суппортов станка и столов измерительных приборов и т.п., их основное назначение – обеспечение точного перемещения при наименьшем трении, а также (упорная) для преобразования вращательного движения в прямолинейное в прессах и домкратах; трубные и арматурные (трубные цилиндрическая и коническая, метрическая коническая), их основное назначение – обеспечение герметичности соединений.

Общими для всех резьб являются требования долговечности и свинчиваемости без подгонки независимо изготовленных резьбовых деталей при сохранении эксплуатационных качеств соединений.

Параметры цилиндрической резьбы (рис.3): средний d2(D2), наружный d(D) и внутренний d1(D1) диаметры наружной (внутренней) резьбы; шаг P (для многозаходной резьбы ход Ph = Pn, где n – число заходов); угол профиля a; угол наклона сторон профиля b и g, угол подъема резьбы y, а также длина свинчивания l.

Для получения посадок резьбовых деталей с зазором предусмотрено пять основных отклонений (d, e, f, g и h) для размеров d1, d2, d и четыре (E, F, G и H) для диаметров D, D2, D1. Основные отклонения E и F установлены только для специального применения при значительных толщинах слоя защитного покрытия. Отклонения отсчитывают от номинального профиля резьбы в направлении, перпендикулярном оси резьбы.

Указанные основные отклонения для наружной резьбы определяют верхние отклонения, а для внутренней – нижние отклонения диаметров резьбы. Второе предельное отклонение определяют по принятой степени точности резьбы. Сочетание основного отклонения, обозначаемое буквой с допуском по принятой степени точности, образует поле допуска диаметра резьбы. Поле допуска резьбы образуют сочетанием поля допуска среднего диаметра с полем допуска диаметра выступов (d или D1).

Основные отклонения h и H равны нулю, остальные отклонения определяют по формулам:

для болтов

esd = –(80 + 11P); ese = –(50 + 11P), кроме P £ 0,75 мм;

esf = –(30 + 11P); esg = –(15 + 11P);

для гаек

EIE = +(50 + 11P), кроме P £ 0,75;

EIF = +(30 + 11P); EIG = +(15 + 11P),

где es – верхнее отклонение болтов, мкм; EI – нижнее отклонение гаек, мкм; P – шаг резьбы, мм.

Установлены следующие степени точности:

Диаметр |

Болт |

Гайка |

наружный |

4; 6; 8 |

– |

внутренний |

– |

4; 5; 6; 7; 8 |

средний |

(2)*; 3-9; 10** |

(2; 3)**; 4-8; 9** |

|

|

* Посадки с натягом

** Детали из пластмасс |

Обозначение поля допуска диаметра резьбы состоит из цифры, показывающей степень точности, и буквы, обозначающей основное отклонение (например 6h, 6g, 6H). Обозначение поля допуска резьбы состоит из обозначения поля допуска среднего диаметра, помещаемого на первом месте, и обозначения поля допуска диаметра выступов (например 7g6g; 5H6H). Если обозначение поля допуска диаметра выступов совпадает с обозначением поля допуска среднего диаметра, его в обозначении поля допуска резьбы не повторяют (например 6g, 6H). Поле допуска резьбы указывают через тире после размера (например болт М12 – 6g; гайка М12 – 6H; болт М12 ´ 1 – 6g; болт с закругленной впадиной – М12 – 6g – R).

Посадки резьбовых деталей обозначают дробью, в числителе которой указывают поле допуска гайки, в знаменателе – поле допуска болта (например, М12 – 6Н/6g; левая резьба М12 ´ 1LH/6g). Если длина свинчивания отличается от нормальной, ее указывают в обозначении резьбы: М12 – 7g6g – 30, где 30 – длина свинчивания, мм. Обеспечение точностных технических требований достигается выявлением и расчетом размерных цепей.

Размерной цепью называют совокупность размеров, непосредственно участвующих в решении поставленной задачи и образующих замкнутый контур. В зависимости от вида задач размерные цепи делятся на конструкторские, технологические и измерительные. Цепи, относящиеся к собранным изделиям, называют сборочными. Технологические цепи типичны при расчете положения поверхностей, осей и припусков под механическую обработку у отдельных деталей.

Размеры, образующие цепь, называются звеньями. В зависимости от их вида различают линейные, угловые и смешанные размерные цепи. Различают плоские размерные цепи – звенья расположены в одной или нескольких параллельных плоскостях и пространственные – часть или все звенья расположены в непараллельных плоскостях. Звенья размерной цепи обозначаются одной из прописных букв русского алфавита с числовыми индексами. В угловой размерной цепи звенья обозначаются строчными буквами греческого алфавита с числовыми индексами, соответствующими номеру звена цепи.

Отдельные звенья могут иметь нулевые номинальные размеры (биения, начальные значения параллельности, соостности, величины зазоров или натягов, температурные или упругие деформации).

Размерная цепь состоит из составляющих звеньев и замыкающего. Схема размерной цепи, представляющей собой графическое безмасштабное изображение, представлена на рис.4. Составляющие звенья функционально связаны с замыкающим. Замыкающее звено размерной цепи является исходным при постановке задачи или получается последним в результате ее решения. Оно имеет индекс в виде прописной буквы D, например АD, БD, aD, bD.

Составляющие звенья различают увеличивающие и уменьшающие. Увеличивающими звеньями называют звенья, с увеличение которых замыкающее звено увеличивается. Уменьшающими звеньями называют звенья размерной цепи, с увеличением которых замыкающее звено уменьшается.

На примере размерной цепи (рис.4) звенья с индексами 1; 2; 4; 6 являются увеличивающими, а с индексами 3; 5; 7 – уменьшающими.

На чертежах нельзя допускать замкнутых размерных цепей – один из размеров должен быть опущен, либо указан как размер для справок. В противном случае возможно появление брака.

Размеры гладкого цилиндрического соединения образуют трехзвенную цепь, в которой номиналом замыкающего звена является зазор, в соединении диаметр вала является уменьшающим звеном, а диаметр отверстия увеличивающим.

Размер замыкающего звена в процессе обработки или сборки получается как следствие обеспечения заданной точности каждого из составляющих звеньев, следовательно, замыкающее звено в размерной цепи является самым малоточным, так как его погрешность суммируется из погрешностей остальных размеров. Поэтому следует стремиться составлять размерную цепь из минимально необходимого числа звеньев.

Размерная цепь используется для решения двух типов задач: прямой и обратной.

Прямая задача заключается в назначении номиналов и полей допусков составляющих звеньев по известным предельным размерам замыкающего звена. Номиналы составляющих звеньев, как правило, назначают предварительно на основе расчетов или из конструкторских соображений. Прямые задачи типичны для решения конструкторских размерных цепей.

Обратная задача заключается в определении номиналов и предельных отклонений замыкающего звена по известным номинальным размерам и предельным отклонениям составляющих звеньев. Обратная задача позволяет проверить правильность решения прямой задачи.

Для расчета размерной цепи используются несколько методов: полной взаимозаменяемости (метод максимумов-минимумов); неполной взаимозаменяемости (вероятностный метод); пригонки; регулирования; групповой взаимозаменяемости.

При применении метода максимумов-минимумов предполагается, что в одной размерной цепи одновременно могут оказаться все звенья с предельными значениями, причем увеличивающие звенья только с верхними (нижними) предельными отклонениями и уменьшающие звенья с нижними (верхними) предельными отклонениями, тогда размер замыкающего звена находится в пределах от максимально возможного до минимального.

Метод максимумов-минимумов применяют в случаях, когда необходима полная взаимозаменяемость в штучных изделиях для относительно коротких размерных цепей (до пяти звеньев), ориентировочных расчетов в грубых размерных цепях (хотя бы у одного звена допуск имеет очень большую величину), а также для технологических размерных цепей в единичном и серийном производстве, в остальных случаях целесообразно применять вероятностный метод.

.

Ваш комментарий о книге

Обратно в раздел Наука

|

|